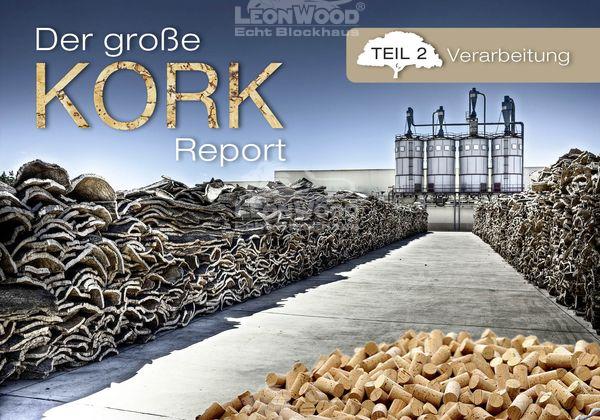

Der große Kork-Report: Teil 2

Der große Kork-Report: Teil 2 – Verarbeitung

Kork ist ein Universalmaterial. Er ist vielseitig einsetzbar und dabei zu 100% ökologisch. Natürlich kann er nicht sofort nach Ernte in den Montados in der Industrie eingesetzt werden. Vielmehr bedarf es eines aufwändigen Verarbeitungsprozesses, damit der Rohstoff später als Werk- oder Dämmstoff optimal wirken kann. Teil 2 des großen Kork-Reports befasst sich mit der Verarbeitung des Korks nach der Ernte in den Korkfabriken. Lesen Sie hier mehr!

Lagerung

100% des Rohstoffs Kork wird verwertet! 30% der geernteten Baumrinde wird zur Gewinnung von Flaschenkorken verwendet. Der Rest wird weiterverarbeitet zu Granulat, beispielsweise für Bodenbeläge, Isolationszwecke oder Möbel. Auch in der Mode, in Skiern, auf Yachten und sogar in der Luft- und Raumfahrt wird Kork verwendet.

Die Beschaffenheit der Rinde entscheidet über den weiteren Weg. Die erste Ernte wird in Portugal als „desbóia“ bezeichnet. Sie ist stark zerklüftet und besitzt eine unregelmäßige Struktur, die zu hart ist, um zu Korken verarbeitet zu werden. Dieser sogenannte „Jungfernkork“ ist sehr harzhaltig. Er eignet sich damit ideal als Fußboden- oder Dämmmaterial, denn der natürliche Harzgehalt wird zum Bindemittel. Erst die dritte Ernte, die »amadia«, wird auch für Naturkorken verwendet.

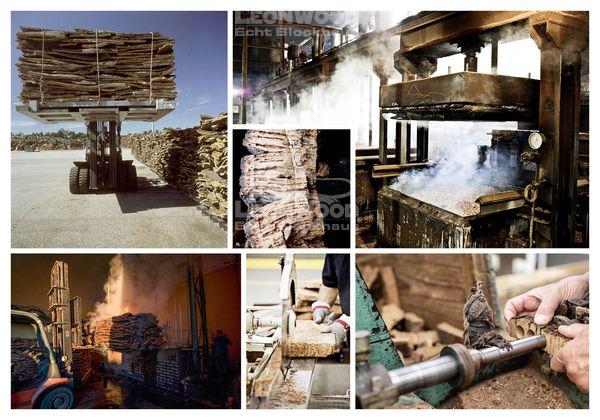

Die frische Korkrinde wird nach der Ernte sofort abtransportiert und auf eigenem Gelände der Korkfabrik im Freien gelagert. Die trockene Lagerung und eine gute Luftzirkulation sind entscheidend. Mindestens sechs Monate muss die Korkrinde bei guter Durchlüftung und ohne direkten Bodenkontakt im Freien lagern.

Dämpfprozess

Nach der Lagerung wird die Rinde gedämpft. Die Korkplatten verlieren dabei ihre Wölbung. Dann folgt das sogenannte „Seasoning“, ein enzymatischer Prozess, der den Kork erst zur Verarbeitung befähigt. Zirka sechs bis neun Monate dauert dieser Prozess. Danach wird der Kork erneut gekocht. Durch das Dämpfen und Kochen wird der Schadstoffgehalt sowie der Mikroflora-Befall auf ein Minimum reduziert. Gleichzeitig erhält man eine höhere Elastizität und eine geringere Dichte des Materials. Das Volumen der Korkplatte steigt um etwa zwanzig Prozent. Durchläuft man diese Schritte nicht, wäre die Rinde zu hart zum Verarbeiten.

Nach dem Kochvorgang muss die Korkrinde abkühlen und trocknen. Diese Stabilisierungsphase dauert etwa zwei bis drei Wochen. Die Korkrinde wird dabei auf circa siebzehn Prozent Luftfeuchtigkeit zurückgeführt, um möglichst wenig Angriffsfläche für Pilze und Mikroorganismen zu bieten. Ein angemessener Feuchtigkeitsgehalt ist wichtig für die Verarbeitung und wird ständig kontrolliert.

Qualitätsstufen des Korks

Erfahrene Arbeiter sortieren das Material nun nach Qualitätsstufen. Für Korken wird nur das allerbeste Material verwendet. C-Ware geht Richtung Fußböden und Dämmstoffen. Das hochwertigste Material wird in für die Korkenherstellung in passende Streifen geschnitten.

Nun werden die Naturkorken aus der Korkrinde ausgestanzt. Die Reste wandern in die Produktion von Korkgranulat, das unter anderem für sogenannte »technische« Korken verwendet wird.

Naturkorken sind zu 100% natürlichen Ursprungs und der einzige 100%ig recyclebare Flaschenverschluss. Ein einzelner Naturkorken bindet rund 6,2 Gramm CO2. Bei der Produktion eines Kunststoff-Stopfen entsteht 10-mal, bei einem Schraubverschluss aus Aluminium sogar 25-mal mehr CO2 als bei einem Naturkorken.

Gebrannter Kork

Korkdämmplatten werden heute ausschließlich rein expandiert hergestellt. „Rein“ bedeutet: Ohne Zugabe fremder Substanzen. Dieses Verfahren optimiert die natürlichen Dämmeigenschaften von Naturkork und erhöht seine Dimensionsstabilität wesentlich.

Die Korkrinde wird zunächst zermahlen. Das entstandene Granulat, auch Korkschrot genannt, wird anschließend unter Zufuhr von ca. 370° C heißem Wasserdampf und unter Druck in einem Autoklav gebacken. Durch die hohe Temperatur treten die natürlichen Harze aus den Zellen heraus. Die Zellen vergrößern sich, sie „expandieren“. Sie verkleben miteinander und binden sich durch das eigene Harz – ohne Zugabe eines zusätzlichen Bindemittels.

Die so entstandenen Korkblöcke werden nun mit ca. 100°C heißem Wasser durch Injektion gekühlt. Der Stabilisationsprozess ist natürlich und einfach. Die Korkblöcke werden danach ohne weitere Behandlung gelagert. Zuletzt werden die Blöcke in die gewünschten Plattenformate geschnitten und anschließend verpackt.

In Teil 3 des großen Kork-Reports von LéonWood® wird es um die verschiedenen Einsatzgebiete von Kork gehen.

News zum Download: Der große Kork-Report Teil 2